Высокое качество продукции – стратегическая цель компании ТЕК-КОМ. Наша команда обладает профессиональными знаниями в области производства подшипников и применяет все имеющиеся ресурсы, чтобы добиться безупречного исполнения каждой детали. Специалисты нашей лаборатории обладают высоким уровнем квалификации и прикладными знаниями в проведении измерений, а также регулярно проходят необходимое обучение и повышение квалификации.

Влиять на результат позволяет многоступенчатый контроль качества, включающий регулярную проверку компонентов в собственной лаборатории ТЕК-КОМ в Твери. Это один из важнейших процессов, поэтому мы бы хотели подробнее на нем остановиться.

Каждая новая партия автомобильных запчастей поступает в лабораторию ТЕК-КОМ для проведения исследований в соответствии с общепринятыми мировыми методиками и планом контроля качества нашей компании.

На первом этапе оценивается внешний вид товара:

- упаковка

- маркировка

Наличие повреждений на упаковке может свидетельствовать о непреднамеренном нанесении ударов на саму продукцию при некачественной транспортировке. Это может повлечь за собой изменение геометрии изделия, а также способствовать появлению поверхностных дефектов. Эти дефекты могут способствовать неисправной работе подшипникового узла, поэтому инженеры лаборатории уделяют особое внимание визуальному осмотру как самих деталей, так и упаковки.

При обнаружении любых несоответствий в спецификации или конструкторской документации в отчет о входном контроле вносится соответствующая запись.

.png)

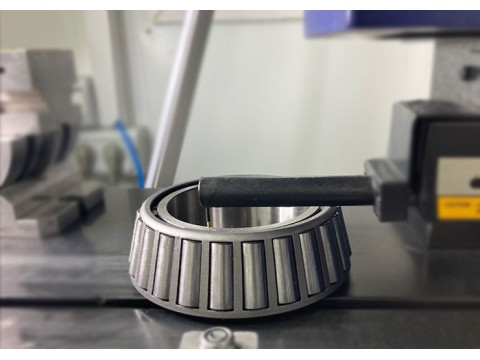

На втором этапе происходит разбор готового изделия на его составляющие. Этот шаг позволяет оценить все компоненты на предмет соответствия требованиям конструкторской документации. Стандартный перечень контролируемых и критически важных параметров, а также количество образцов для проверки определен в плане контроля качества. При выявлении отклонений от конструкторской документации выборка и частота контроля могут быть увеличены.

При любых отклонениях наши эксперты уведомляют производство, предоставляют отчет проверки изделия, в рамках конторой наши специалисты анализирует причины несоответствий и разрабатывает корректирующие действия.

Управление качеством – один из важнейших приоритетов нашей компании, поэтому мы ответственно подходим к каждому лабораторному исследованию.

.png)

На третьем этапе осуществляется геометрический контроль компонентов:

- наружных и внутренних колец подшипника

- роликов

- сепаратора и др.

Проводится проверка габаритов изделия, наружных и внутренних диаметров, фасок, радиусных закруглений, углов поверхностей. Также контролируются микрогеометрические параметры – профили и шероховатости рабочих поверхностей.

Наша лаборатория располагает широкой линейкой высокоточного автоматизированного оборудования ведущих мировых производителей: высотомерами, видеоизмерительными микроскопами (в том числе с возможностью контактного метода измерений), контурографом и профилометром. Также в контроле геометрических параметров задействуются приборы ручного контроля с индикаторами часового типа, нутромеры, электронные штангенциркули.

На ресурс подшипника значительное влияние оказывает конфигурация профиля и качество поверхности. Эти важные для долговечной работы детали характеристики рассчитываются конструкторами и вносятся в спецификацию или чертежи продукции. Микрогеометрические параметры контролируются с помощью контурографа и профилометра.

Проверка металла

На четвертом этапе проводится пробоподготовка микрошлифов с целью проведения металлографического анализа. В лаборатории организована линия пробоподготовки, состоящая из автоматизированного оборудования:

- отрезных станков

- прессов для запекания

- полировальных станков

Благодаря эргономике линии и четкому следованию режимов время пробоподготовки минимизировано, что позволяет быстрее переходить к этапам исследований и получать результаты.

После этого готовые образцы подвергаются контролю твердости, глубины закаленного слоя и определению микроструктуры стали:

Преимуществом лаборатории является наличие стационарного оптико-эмиссионного спектрофотометра, позволяющего определить с высокой точностью поэлементный химический состав стали.

Оформление результатов измерений

Результаты измерений оформляются на стандартных бланках компании и предоставляются клиенту для ознакомления по запросу. Если в процессе проверки качества были обнаружены несоответствия, то контролю подлежит вся партия товара, заводу отправляется отчет для проведения корректирующих активностей.