История развития

История развития лаборатории началась в далеком 2010 году на этапе становления завода и на первых шагах являлась отделом обеспечения качества.

Деятельность отдела была многогранной и включала в себя различные направления:

- входной контроль поступающих материалов и компонентов

- технологический контроль качества

- внешние и внутренние аудиты качества

- разработка и сертификация системы менеджмента качества предприятия

- сертификация продукции

Отдельно стоит отметить, что до 2014 г. отдел обеспечения качества полностью занимался обе- спечением деятельности и организацией работы испытательного центра – независимого подраз- деления, на базе которого проводились сертификационные стендовые испытания.

Испытательный центр был сформирован из числа сотрудников отдела обеспечения качества. Для него была разработана отдельная система менеджмента качества, руководство по качеству, разработаны и аттестованы методики измерений.

Ввиду расширения продуктовой линейки и увеличения объемов производства в 2017 году в структуре отдела обеспечения качества была выделена заводская лаборатория.

Ужесточение регуляторных требований к организации неразрушающего контроля привели к тому, что в 2018 г. организация приобрела свой текущий статус – лаборатория неразрушающего контроля и обеспечения качества (ЛНКиОК).

Неразрушающий контроль (НК) был интегрирован в технологию производства с самого первого дня существования завода в Твери. Однако с течением времени требования к нему ужесточа- лись. В 2018 г. появились стандарты, регламентирующие правила организации и осуществления НК. Эти правила предполагали наличие аттестации ЛНКиОК по методам НК, применяемым в производстве новых подшипников, а также при ремонте.

В течение первого года существования ЛНКиОК была получена аттестация на визуально-измерительный метод контроля, задействованный на линии ремонта подшипников. Далее область аттестации была расширена и на методы, применяемые при производстве новых подшипников – ультразвуковая дефектоскопия на линии шлифовки и визуально-измерительный контроль на линии фосфатирования.

В декабре 2022 г. Федеральное агентство железнодорожного транспорта выдало свидетельство об аттестации ЛНКиОК уже для ООО «ТЕК-КОМ Производство».

Наличие знаний и современного измерительного оборудования в лаборатории ТЕК-КОМ позволяет осуществлять проверку и подтверждать высокое качество и деталей для автомобильного направления ТЕК-КОМ в рамках контрактного производства.

Входной контроль проходит каждая партия автомобильных подшипников ступицы и ступичных узлов.

Процедура оценки качества

Оценка качества продукции – многоступенчатый процесс, регламентированный соответствующей управляющей

документацией. В лаборатории

осуществляется контроль поступающих

прототипов изделий, образцов РРАР,

входящих материалов и компонентов в

соответствии с утвержденным Планом

Контроля Качества.

Стоит отметить, что наше технологическое оборудование отвечает мировым

стандартам и в производственную

линию интегрирован 100% контроль

определенных параметров качества.

Оборудование для оценки качества

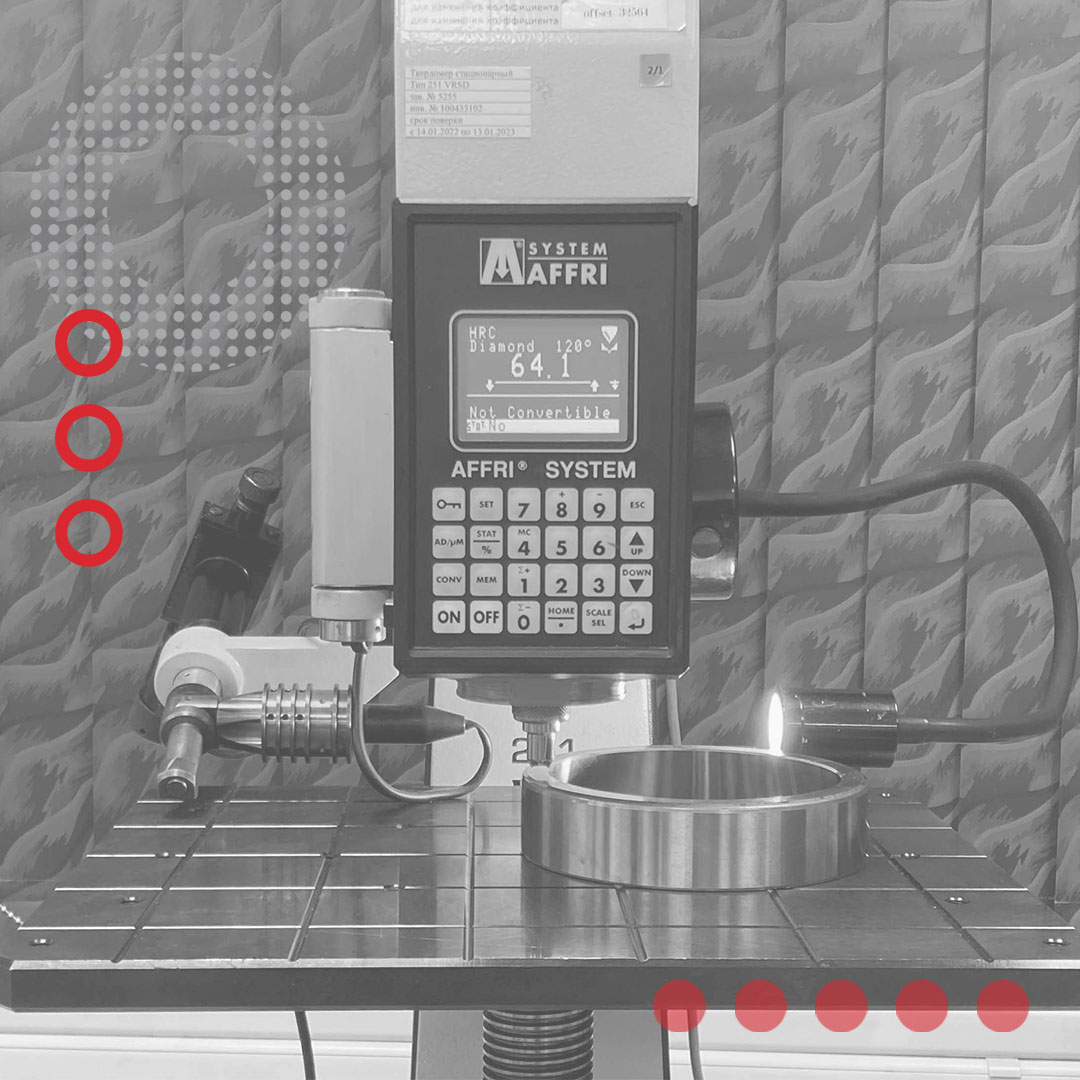

ЛНКиОК располагает широкой линейкой лабора- торного оборудования:

- оборудование для пробоподготовки (отрезные станки, заточной станок, прессы для запекания образцов, полировальный станок)

- оборудование для металлографического анализа (универсальный твердомер, микротвердомер, микроскопы, оптико-эмиссионный спектрофотометр)

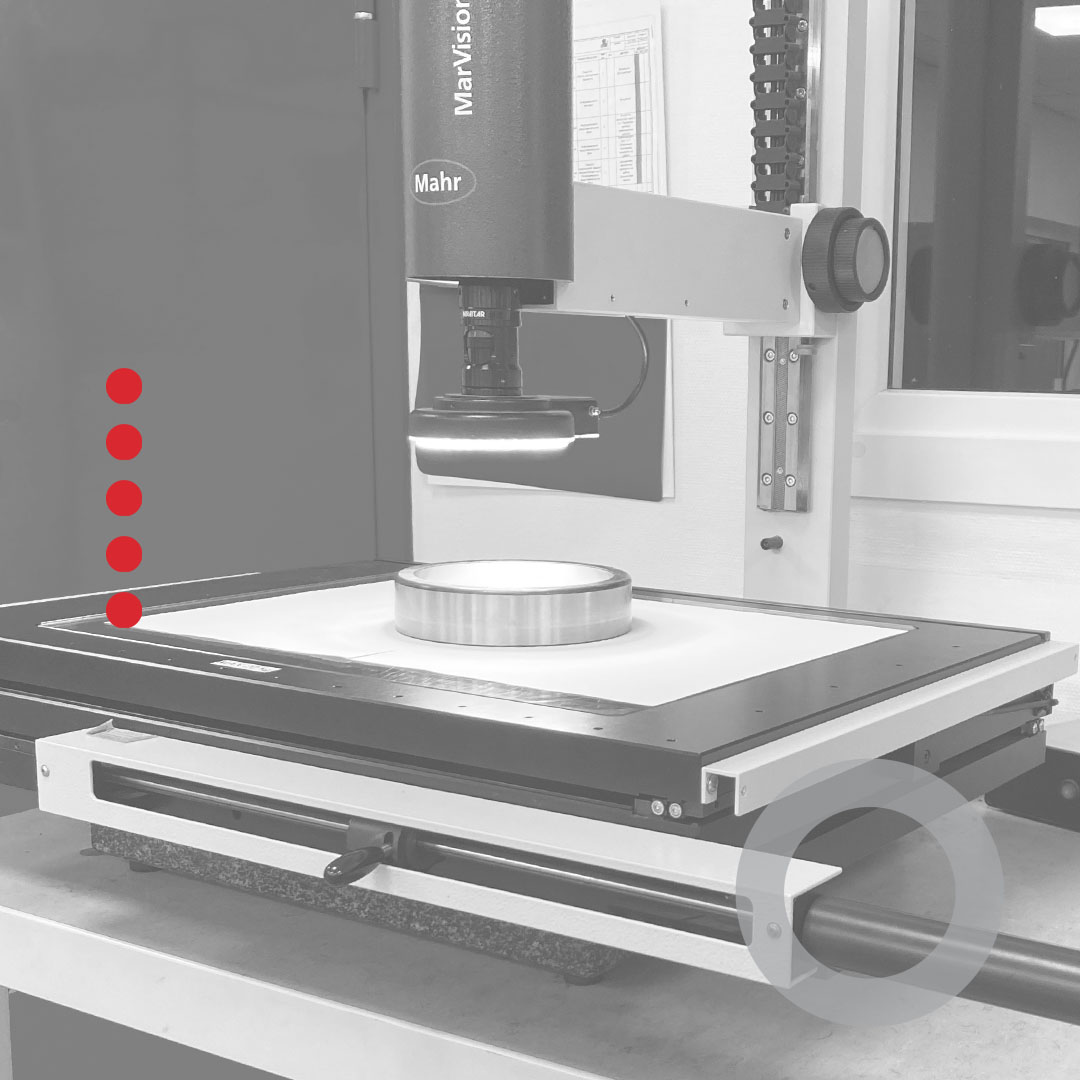

- оборудование для контроля геометрических и микрогеометрических параметров (приборы ручного контроля, различные эталоны, профилометры и т.д.).

Возможности лаборатории

1

Контроль геометрической точности объектов контроля

2

Металлографический анализ

3

Неразрушающий контроль

4

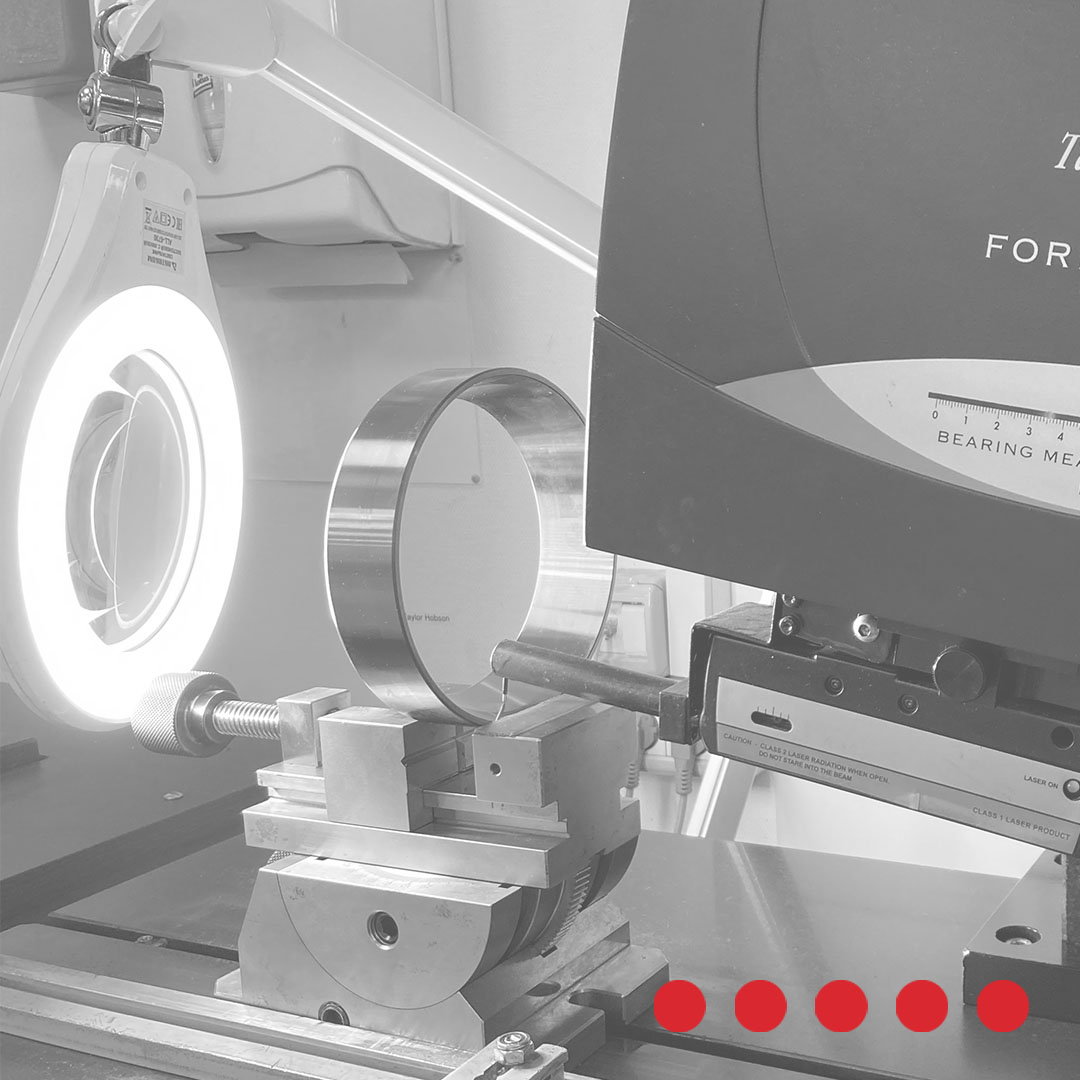

Контроль микрогеометрических параметров

5

Спектрофотомерия (химический анализ марки стали)

Подтверждение качества автомобильных подшипников ступиц и ступичных узлов

В рамках лабораторных исследований команда лаборатории осуществляет контроль всех критически важных параметров и подтверждает соответствие новейшим международным стандартам качества.

Измеряемые параметры

- Размерная и геометрическая точность готовой продукции в соответствии с конструкторской документацией производителя

- Параметры шероховатости

- Твердость и микроструктура компонентов подшипника

Для сравнительного анализа и подтверждения высокого качества изделий ТЕК-КОМ, лаборатория делает замеры деталей мировых производителей подшипников.Как проходит входной контроль

Пример лабораторного контроля качества

Отчет об испытаниях подшипника ТЕК-КОМ® TKHB2404S

ПРОВЕРКА РАЗМЕРНОЙ ТОЧНОСТИ

Контролируемые параметры | Значение, мм | Допуск, мм | Метод контроля | Заключение | ТЕК-КОМ | Премиальный бренд 1 | Премиальный бренд 2 |

|---|---|---|---|---|---|---|---|

Наружный диаметр наружного кольца | 150 | (-0,020;0) | Видеомикроскоп Mahr MM320 | Соответствует стандарту | 149,993 | 149,986 | 149,983 |

Ширина наружного кольца | 35 | ( -0,200; 0) | Высотомер Mahr Digimar 817CLM | Соответствует стандарту | 34,978 | 34,906 | 34,951 |

Внутренний диаметр внутреннего кольца | 90 | (-0,020;0) | Видеомикроскоп Mahr MM320 | Соответствует стандарту | 90,000 | 89,995 | 89,993 |

Диаметр большого торца внутреннего кольца | 120.65 | ( -0,200; +0,200) | Соответствует стандарту | 120,767 | |||

Диаметр малого торца внутреннего кольца | 101.40 | ( -0,200; +0,200) | Соответствует стандарту | 101,462 | |||

Ширина внутреннего кольца | 45 | ( -0,200; 0) | Высотомер Mahr Digimar 817CLM | Соответствует стандарту | 44,954 | 44,917 | 44,983 |

Ширина подшипника | 45 | ( -0,200; +0,200) | Соответствует стандарту | 45,085 | 45,087 | 45,118 |

ПРОВЕРКА ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

Контролируемые параметры | Значение, мм | Допуск, мм | Метод контроля | Заключение | ТЕК-КОМ | Премиальный бренд 1 | Премиальный бренд 2 |

|---|---|---|---|---|---|---|---|

Шероховатость наружного диаметра наружного кольца | - | 0.8 Ra max | Профилометр | Соответствует стандарту | 0,213 | 0,28 | 0,32 |

Шероховатость внутреннего диаметра внутреннего кольца | - | 0.8 Ra max | Соответствует стандарту | 0,347 | 0,39 | 0,44 | |

Шероховатость малого торца внутреннего кольца | - | 0.8 Ra max | Соответствует стандарту | 0,013 | 0,29 | 0,44 | |

Шероховатость большого торца внутреннего кольца | - | 0.8 Ra max | Соответствует стандарту | 0,091 | 0,33 | 0,36 | |

Шероховатость большого торца наружного кольца | - | 0.8 Ra max | Соответствует стандарту | 0,082 | 0,29 | 0,71 | |

Шероховатость малого торца наружного кольца | - | 0.8 Ra max | Соответствует стандарту | 0,085 | 0,44 | 0,52 | |

Шероховатость дорожки качения внутреннего кольца | - | 0.2 Ra max | Соответствует стандарту | 0,092 | 0,08 | 0,16 | |

Шероховатость дорожки качения наружного кольца | - | 0.2 Ra max | Соответствует стандарту | 0,115 | 0,11 | 0,09 | |

Шероховатость ролика | - | 0.2 Ra max | Соответствует стандарту | 0,128 | 0,008 | 0,18 |

ПРОВЕРКА ТВЕРДОСТИ

Контролируемые параметры | Значение, мм | Допуск, мм | Измеренное значение | Метод контроля | Заключение | ТЕК-КОМ | Премиальный бренд 1 | Премиальный бренд 2 |

|---|---|---|---|---|---|---|---|---|

Твердость внутреннего кольца | - | 59-65 HRC | 61,9 | Affri VRSD251 | Соответствует стандарту | 61,9 | 64,5 | 60,3 |

Твердость наружного кольца | - | 59-65 HRC | 61,1 | Соответствует стандарту | 61,1 | 64,1 | 59,4 | |

Твердость ролика | - | 60-66 HRC | 62,9 | Соответствует стандарту | 62,9 | 63,8 | 61,4 |

ПРОВЕРКА МЕТАЛЛА

- Проверка материала осуществляется на спектрофотометре Foundry Master

- Сталь полностью соответствует эталону – высококачественной подшипниковой марке стали ШХ15 (SAE-52100) у всех трех образцов

- Материал всех компонентов подшипника мартенситную, отличающуюся очень высокой прочностью, и полностью соответствует международным стандартам качества подшипниковой стали